کلید واژه

ذوب گزینشی لیزری، SLM، پخت لیزر مستقیم فلز، DMLS

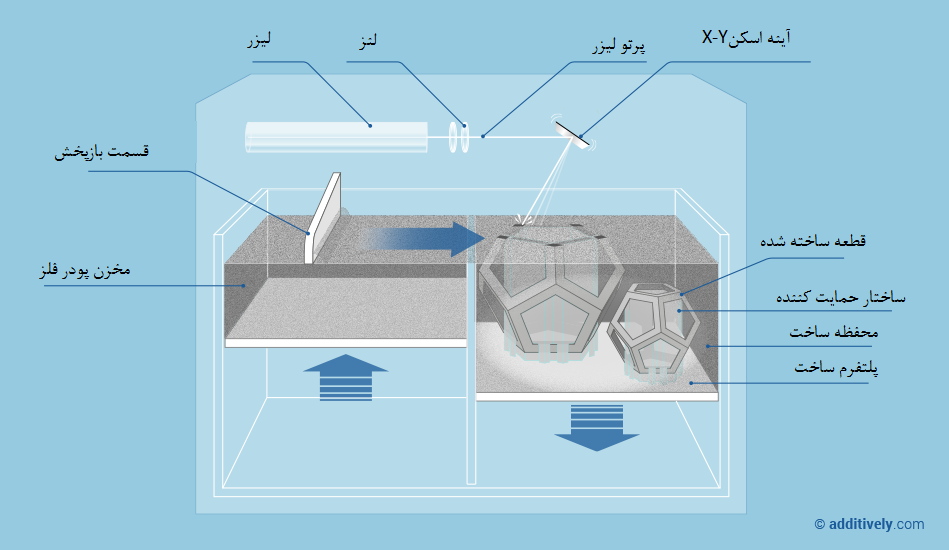

شرح فرایند

یک لایه نازک از پودر فلزی توسط یک لیزر ذوب می شود. قطعات به صورت لایه روی یک دیگر قررار می گیرند.

بیشتربخوانید

یک دستگاه ذوب لیزر ، روی پلتفرم پودر اندود حرکت می کند. واکنش لیزر با پودر موجود روی پلتفرم ، ذرات ماده را به هم پیوند می دهد و یک لایه جامد شکل می دهد. با شکل گیری هر لایه، پلتفرم پایین می رود، پودر روی آن مسطح می شود و فرایند تابش برای مقطع جدید تکرار می شود. با تکرار این فرایند محصول شکل می گیرد. یکی از قابلیت های اصلی این پرینترها عدم نیاز به ساپورت گذاری است . این امکان انتقال حرارت را به جایی که لیزر ذوب پودر را فراهم می کند، انتقال می دهد.

مزایا و معایب

ذوب لیزر می تواند قطعاتی را در فلزات استاندارد با تراکم بالا تولید کند که می تواند بیشتر به عنوان بخش جوش مورد استفاده قرار گیرد. با این حال، تکنولوژی نسبتا کند و گران است و همچنین پوشش سطحی محدود دارد.

تکنولوژی تولید قطعات در فلزات استاندارد با تراکم بالا (بیش از ۹۹٪) و خواص مکانیکی خوب (قابل مقایسه با تکنولوژی تولید سنتی). مجموعه ای از فلزات استاندارد در حال گسترش است که در دسترس است.قطعات را می توان به عنوان هر بخش جوش پردازش کرد.

ذوب لیزری هنوز یک روند گران قیمت و آهسته است. مقومت(تحمل) و سطوح پایانی محدود است، اما از طریق پردازش بعد از ساخت می توان آنها را بهبود بخشید.

حوزه های کاربرد

- نمونه های اولیهدر فلزات استاندارد برای فرمول / تطابق و آزمون عملکردی با ذوب لیزر تولید می شوند

- قطعات پشتیبانی(جیجی، وسایل، کمک) در فلزات استاندارد تولید می شوند

- قطعات سری کوچکبه نوعی به طور مستقیم در فلزات استاندارد تولید می شوند (ممکن است پس از پردازش برای بهبود سطح یا تحمل ها مورد نیاز باشد)

- ابزاربرای قالب های تزریق در فولاد گرم کار می کند که امکان خنک سازی سازگار را فراهم می کند (کانال های خنک کننده مجتمع مستقیم در زیر سطح

مشخصات / محدودیت ها

| حداکثرمحدوده ساخت(محدوده کاری) | ۶۰۰x400x500 mm3 |

| حداقل اندازه ابعاد | ۰٫۰۴-۰٫۲ mm |

| دقت | +/- ۰٫۰۵-۰٫۲ mm (+/- 0.1-0.2%) |

| حداقل ضخامت لایه | ۰٫۰۳ mm |

| سطح معمولی | ۴ – ۱۰ microns RA |

| تراکم | Up to 99.9% |

پس پردازش

- حذف پاکت ساخت: پاکت ساخت از دستگاه خارج می شود

- پودر حذف: ساخت پلت فرم با قطعات متصل از پودر شل خارج می شود. پودر شل بیش از حد توسط ماسه انفجار حذف می شود. این معمولا مستقیم است، اما ممکن است برای برخی از قطعات با ویژگی های پیچیده هندسی (به عنوان مثال پودر گداخته)

- پردازش حرارتی: پس از ساخت قطعات اغلب به صورت حرارتی برای آزادسازی تنشهای باقی مانده و بهبود ویژگی های قطعات و ساختار متالورژی مورد استفاده قرار می گیرند. کدام رژیم بهتر است بستگی به کاربرد، ویژگی های مورد دلخواه، مواد مورد استفاده و ویژگی های بخش دارد. فرایندهای معمول عبارتند از: عملیات حرارتی خلاء، عملیات حرارتی تحت گاز بی رویه یا مطبوعات داغ ایزواستاتیک (HIP).

- حذف پشتیبانی و پس از ماشینکاری: پس از آن قطعات از پلت فرم ساخت، از طریق سیم EDM برش یا ماشینکاری خارج می شوند. سازه های پشتیبانی بیشتر مکانیکی حذف می شوند. قطعات ممکن است تا حدی به منظور تحقق تحرک های انتقالی به صورت جزئی به صورت ماشینکاری به کار گرفته شوند.

- پایان سطح: اغلب قسمت هایی که نیاز به پردازش بیشتری دارند، برای بهبود سطح – به صورت مکانیکی (به عنوان مثال، پرداخت، سنگ زنی، پالایش) و یا شیمیایی (به عنوان مثال، پوشش، الکترو پرداخت).